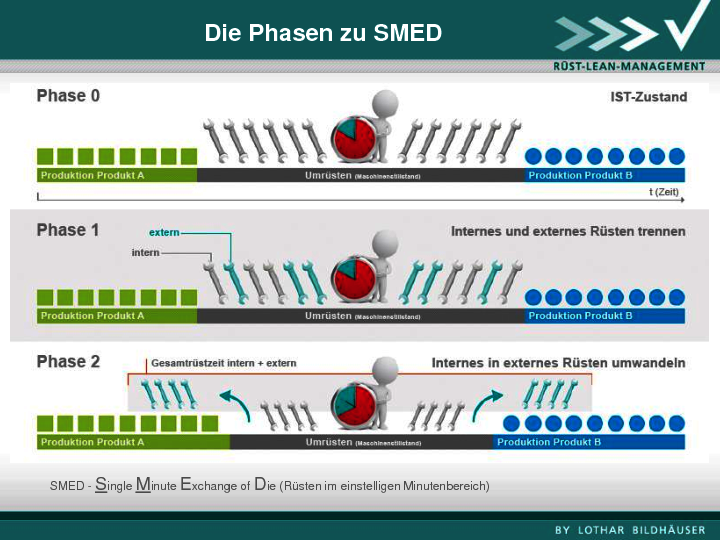

SMED steht für "Single Minute Exchange of Die“ (engl. "Die" steht für Gesenk, Werkzeug zur umformenden Bearbeitung) und ist eine Methode zur Senkung von Rüstzeiten. Das bedeutet, dass das Umrüsten einer Anlage oder Maschine von Produkt A auf Produkt B (= Produktwechsel) im einstelligen Minutenbereich liegt, also unter 10 Minuten. Dies wird durch organisatorische als auch durch technische Maßnahmen erreicht.

Ihren Ursprung hat die SMED-Methode in den 70er Jahren bei Toyota. Dort fertigte man damals in großen Losen, die entsprechend große Lagerhaltung mit sich brachten. Daher setzte man sich zum Ziel, Stillstandszeiten der Maschinen/Pressen deutlich zu reduzieren. Mit der SMED-Methode hatte das Team unter der Leitung von Herrn Shigeo Shingo das Ziel innerhalb von 3 Monaten erreicht.

Wichtig:

Bei allen Aktivitäten zur Rüstzeitoptimierung sollten die Mitarbeiter stets eingebunden werden.

SMED ist englisch und steht für "Single Minute Exchange of Die“.

"Die" heißt Gesenk/Werkzeug zur umformenden Bearbeitung. "Single Minute Exchange of Die" ist somit ein Werkzeugwechsel - und zwar im einstelligen Minutenbereich.

SMED ist ein methodischer, strukturierter Weg zur Senkung von Rüstzeiten/Produktwechselzeiten/Formatwechselzeiten. Dies wird durch diverse organisatorische als auch durch technische Maßnahmen erreicht.

Wenn in einem Unternehmen entschieden wird, dass mithilfe der SMED-Methode Rüstzeiten optimiert werden sollen, dann betrifft das in der Regel folgende Bereiche:

Allerdings sind manche Bereiche nur zeitweise eingebunden. Für die Einführung und Planung ist das Management und die Arbeitsvorbereitung hauptverantwortlich - für die Umsetzung in der Praxis und die Überwachung der Prozesse sind die jeweiligen Mitarbeiter verantwortlich, die die Umrüstung vornehmen - in der Regel aus der Produktion und Betriebsmittelkonstruktion. Am Ende der Kette stehen natürlich immer die Vorgesetzten, die die bereichsübergreifende Verantwortung haben.

Für die Anwendung und Umsetzung der SMED-Methode im eigenen Unternehmen ist immer die Teilnahme an einem SMED-Seminar und/oder SMED-Workshop empfehlenswert.

Im SMED-Seminar werden die Grundlagen der SMED-Methode vermittelt - Theorie, Werkzeuge und Methoden, Praxisbeispiele und praxisnahe Übungen.

Im Live-Workshop vor Ort an der Maschine wird neben den theoretischen Grundlagen auch eine Ist-Aufnahme des Rüstprozesses durchgeführt, um anschließend Verbesserungsmaßnahmen zu entwickeln. Es werden Checklisten und Rüstaublaufpläne erstellt, Ziele und Kennzahlen visualisiert und ein Maßnahmenplan erarbeitet.

Mit der Teilnahme an einem solchen Rüstworkshop sind Sie oder Ihre Mitarbeiter in der Lage, die SMED-Methode im eigenen Unternehmen umzusetzen und selbst auch Rüstworkshops zu planen, zu moderieren bzw. eigenständig durchzuführen.

Den passenden SMED-Workshop finden Sie in unserem Workshop- & Seminar-Angebot.

Ob SMED Intensiv Seminar, SMED-Workshop im eigenen Unternehmen oder SMED-Live-Workshop im Gastunternehmen - wir finden auch für Sie den passenden Workshop.

Da es bei der SMED-Methode um die Reduzierung von Rüstzeiten geht (z.B. bei Produktwechsel oder Formatwechsel), eignet sich ihr Einsatz grundsätzlich immer, um Fertigungsprozesse zu optimieren und letztendlich Kosten zu senken.

Ansatzpunkte, um mit der SMED-Methode zu arbeiten, haben Sie z.B., wenn...

Mit der SMED-Methode können Sie sich durch das wesentlich flexiblere und effizientere Arbeiten einen Wettbewerbsvorsprung sichern.

Besonders hilfreich und wertvoll ist die SMED-Methode natürlich für Betriebe, die aufgrund der finanziellen Ausgangssituation nach Verbesserungspotentialen und Möglichkeiten zur Kostensenkung suchen. Durch den gezielten Einsatz von SMED-Maßnahmen können hier relativ zügig erste Erfolge und Verbesserungen erzielt werden.

Grundsätzlich ja. Die SMED-Methode ist eine hilfreiche und gängige Methode, die Rüstzeiten zu reduzieren. Wichtig ist aber zu wissen, dass die SMED-Methode idealerweise in ein systematisches Rüstmanagement im Unternehmen eingebunden sein sollte. Dabei geht es um einen ganzheitlichen Ansatz, Fertigungsprozesse und interne Abläufe effizienter zu gestalten und dadurch Rüstzeiten zu reduzieren.

So steht bei der SMED-Rüstzeitoptimierung nicht nur die Reduzierung der Maschinenstillstandzeiten im Fokus, wie z.B. bei Produktwechsel oder Formatwechsel, sondern der gesamte Rüstprozess mit vorgelagerten und nachgelagerten Aktivitäten und Bereichen. Für ein erfolgreiches Rüstmanagement werden entlang der gesamten Rüstprozess-Kette Potenzialanalysen durchgeführt und Verschwendungen und Fehlerquellen sichtbar gemacht. Diese werden anschließend systematisch methodisch analysiert und beseitigt bzw. reduziert.

Um eine nachhaltige Verkürzung der Rüstzeiten zu erzielen, müssen die idealen Rüstabläufe standardisiert und regelmäßig trainiert werden. Hierbei helfen Kennzahlen, die konkrete Zielvorgaben machen und im Laufe des Prozesses erfasst, visualisiert und kommuniziert werden.

Ein Audit zur Rüstzeitverkürzung hilft den Führungskräften und Mitarbeitern bei der Rüstzeitoptimierung, indem Abweichungen und Schwachstellen erkannt und beseitigt werden können.

Paralleles Rüsten ist eine weitere Maßnahme zur Rüstzeitreduzierung. Das heißt, die Rüstschritte während des internen Rüstens (Maschine/Anlage steht) werden von zwei oder mehreren Mitarbeitern gleichzeitig ausgeführt. In diesem Schritt bedeutet Rüstzeitoptimierung, dass die Reihenfolge und Kombination der Arbeitsinhalte so vorgenommen werden, dass sie zur kürzesten Stillstandszeit der Maschine bzw. Anlage führen.